営業時間(9:00-18:00 )

COLUMN

読み物

ステンレスの溶接加工の種類と内容|難しいと言われる理由と大阪・新進の事例

ステンレス

2022.4.7

ステンレスの溶接は非常に難しいとされています。その理由は、ステンレスの種類によって溶接の方法や対策がまったく異なるためです。

ステンレスはマルテンサイト系やフェライト系と、大きく3つの種類に分けることができます。溶接すると高温割れが起きやすい、脆くなりやすいなど、それぞれに特徴があるので理解しておくことが大切です。

また、溶接にもさまざまな方法があります。それらの方法をきちんと押さえ、溶接するステンレスの種類に対し適切な方法を選択する必要があるため、知識と経験がとても重要なのです。

この記事では、5つの溶接方法とステンレス別の注意点を解説します。記事を読めば、具体的なポイントがわかるので溶接不良を起こしにくくなります。

ステンレスの溶接加工方法と内容

ステンレスの溶接方法には様々な種類があり、それぞれ特徴が異なります。例えば、アーク溶接は他の方法と比較して低コストで、高い強度を保つ溶接が可能です。

本記事では溶接方法の中でも、特に代表的な方法を5つ紹介していきます。

- 被覆アーク溶接

- ティグ溶接

- サブマージアーク溶接

- レーザー溶接

- 抵抗溶接

被覆アーク溶接

被覆アーク溶接とは、現代のステンレスの溶接で最も普及している方法です。被覆アーク溶接は、材料となるステンレスと同種のステンレス棒に、被覆材を塗布したものを電極として溶接する方法です。

被覆材はフラックスとも呼ばれ、溶接時の高温下でガスやスラッグとなり、溶接部のシールド機能を果たします。

ただし、アークが強い光と熱を発するので、作業者は保護メガネを使用して作業を行わなければなりません。

ティグ溶接

ティグ溶接とは、Tungsten Inert Gas(タングステン‐不活性ガス)を略した溶接方法であり、TIG溶接とも表記されます。

電極にタングステンを使用し、溶接部にアルゴンやヘリウムガスを発生させ、アーク内に溶加材を挿入し、材料や溶加材を溶かして溶接する手法です。

しかし、溶接に時間がかかり、電極となるタングステンとアルゴンやヘリウムガスなどの不活性ガスの用意にコストがかかるデメリットがあります。

サブマージアーク溶接

サブマージアーク溶接とは、被覆材を先に塗布し、裸溶接ワイヤを電極として自動で行う溶接方法です。被覆アーク溶接やティグ溶接と異なり、自動で溶接できるのが魅力です。

一般的にサブマージアーク溶接は、厚みのあるステンレス板の溶接加工で使用されています。

レーザー溶接

レーザー溶接とは、レーザー発振器によって作られた波長と、位相が揃った人工的な光を細く絞って1点に集中させて溶接する手法です。

人工的かつ1点に集中させた光のエネルギーは、ステンレスなどの金属を溶接するほどのエネルギーを持っています。

大気中で溶接を行うことができるので、ガス等を発生させる必要もありません。

ただし、他の溶接方法と比較して出力が小さいので、細かい部分の加工や薄いステンレス板の加工に向いています。

抵抗溶接

抵抗溶接とは、溶接させる材料同士を加圧し、電気を通すことにより発生した抵抗熱で材料を溶接する方法です。

抵抗溶接は被覆アーク溶接やティグ溶接などといった、溶かした材料を接着させる「ろう接」とは異なり、材料を直接溶かし接合するので強度が高いのが魅力です。

抵抗溶接は以下のように更に細かく分類可能です。

- スポット溶接

- シーム溶接

- プロジェクション溶接

- バット溶接

ステンレスの種類と溶接加工が難しいとされる理由

▲溶接をしている様子

ステンレスの溶接が難しい理由のひとつは、ステンレスは金属構造や化学成分によって、非常に細かく分類されているからです。ステンレスといっても、鋼種によってその特徴は大きく異なり、選択すべき溶接方法も変わります。

そのため、溶接を成功させたいのであれば、母材の持つ特徴や溶接方法の特徴を熟知しておく必要があります。

代表的なステンレスの種類の特徴や溶接時の注意点を整理していきましょう。

マルテンサイト系ステンレスの溶接

まずは、SUS410などを代表とするマルテンサイト系ステンレスの、溶接時の注意点を確認していきましょう。

マルテンサイト系ステンレスは、急速に冷やすと硬くなりやすい特徴を持っています。溶接後に急にマルテンサイト系ステンレスを冷やしてしまうと、溶接部分が冷却後に割れてしまう可能性があります。

溶接部分の割れは、溶接加工後数日たってから起きる場合もあるので注意が必要です。

マルテンサイト系ステンレスを溶接するときの注意点は以下の通りです。

- 溶接後は急に冷やさず、730~790℃の加熱を保持する

- 加工前に200~400℃で余熱をする

上記のように加工前後の温度管理が難しい場合には、割れにくいフェライト系ステンレスを母材とするのも選択肢のひとつでしょう。

フェライト系ステンレスの溶接

SUS430などのフェライト系ステンレスは、溶接部分が粗粒化してしまい、加工後の強度が下がってしまう現象に注意が必要です。

フェライト系ステンレスは、熱を加えても硬くなりにくいので、溶接部分はほとんど硬化しません。その一方で、加熱された部分が粗粒化により脆くなってしまいます。

熱の影響で粗粒化したフェライト系ステンレスは、再び熱加工を施しても金属構造を変えることができません。そのため、フェライト系ステンレスの溶接時には以下の点に注意が必要です。

- できるだけ粗粒化する部分を小さくする

- 融点近くの高温に達する時間をできるだけ短くする

- 溶接後はできるだけ冷却時間を短くする

- 余熱温度は150℃以上にならないようにする

余熱温度は70~100℃の範囲に設定すると、粘りがあり強度が強い温度で溶接できます。その一方で、余熱を高くしすぎると冷却速度が遅くなるので、150℃以上に設定しないようにするのが良いでしょう。

オーステナイト系ステンレスの溶接

SUS304などのオーステナイト系ステンレスは、溶接部分が高温割れを起こしやすいので注意が必要です。高温割れは、割れ方や割れる部分が一定せず、様々な形で発生してしまうのが特徴です。

一般的に、厚みのあるステンレス板の溶接や、拘束度が大きい継手を使用すると起こりやすいといわれています。

高温割れを防ぐには、以下の点に注意して溶接を行いましょう。

- 急速冷却できるように、低い温度で溶接できる方法・条件を設定する

- 溶接後1,010~1,120℃で30分程度加熱して、金属構造を安定させその後、急冷する

例えば溶接範囲が狭いレーザー溶接などを選択するのがおすすめです。

ステンレスと異種材の溶接における注意

▲大型のステンレス製品の溶接事例

ステンレスは硬く錆びにくいなど優れた特徴を多く持つ金属なので、他の金属素材と溶接する機会も多いはずです。

しかし、ステンレスと別の金属を溶接してしまうと、電位差によって溶接した別の金属が錆びやすくなってしまう可能性があります。

例えば、ステンレスと鉄を溶接した場合、ステンレスと鉄に電位差があるので、ステンレスは錆びなくても鉄が錆びやすくなってしまいます。

このように、ステンレスの溶接はステンレス自体が持つ特徴や、他の金属への影響を理解し、適切な溶接方法を選択することが重要です。質の高い仕上がりや溶接による強度を高めたいと考えるのであれば、金属加工の専門工場にステンレス溶接を依頼するのが確実です。

参考記事

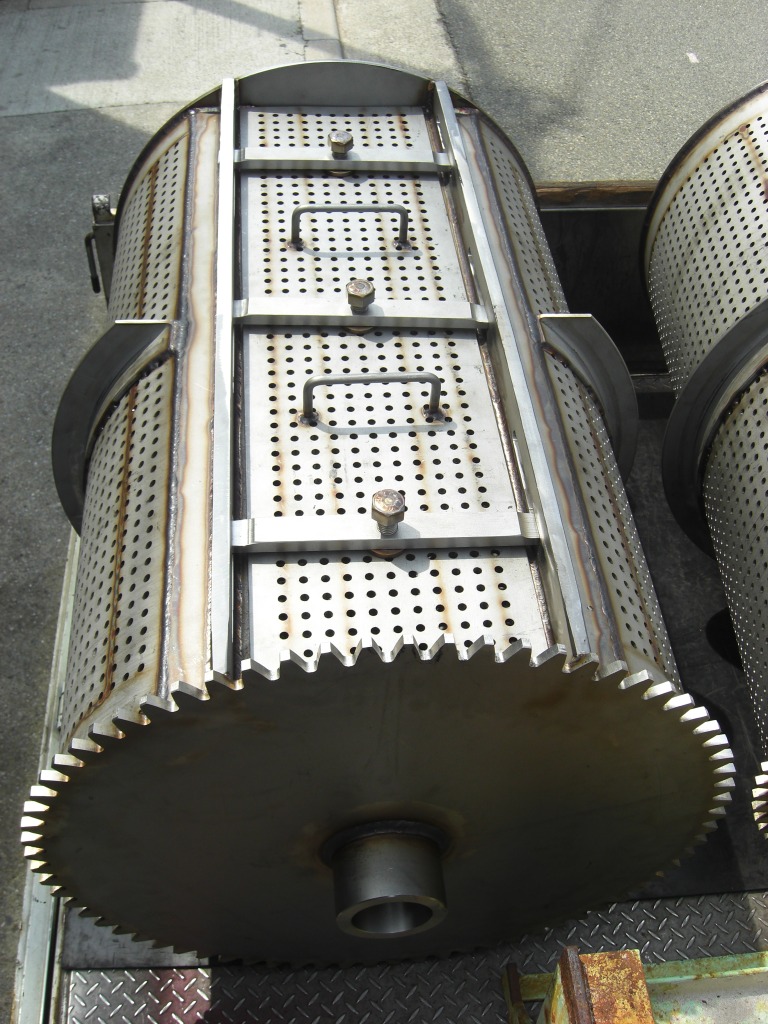

大阪・新進のステンレス溶接加工の事例を紹介

最後に大阪の株式会社新進が行ったステンレスの溶接事例を紹介します。

▲ステンレスパイプの溶接事例

▲複雑な形状のステンレス溶接

▲大型のステンレス製品。溶接だけでなく切削や穴あけなど複数の加工を実施

株式会社新進では、溶接を始めとした様々なステンレス加工を行っています。高い技術を誇る大阪・九条工場であれば、他社で断られてしまった難しい溶接や高い品質の溶接も対応可能です。

ステンレスの溶接を検討中の方は、ぜひ一度、お気軽にお問い合わせくださいませ。

※当社は業者・企業様向けの金属加工サービスを提供しております。

※個人のお客様のご相談は現在承っておりませんので、ご了承ください。

関連記事