営業時間(9:00-18:00 )

COLUMN

読み物

アーク溶接とは?|種類や難しい理由、メリット・デメリットを解説

溶接

2024.6.28

アーク溶接とは、電流により発生する熱を利用した溶接方法のひとつです。溶接の代表的な方法とされ、強い光や火花が出るので溶接面などをつけて作業を行います。

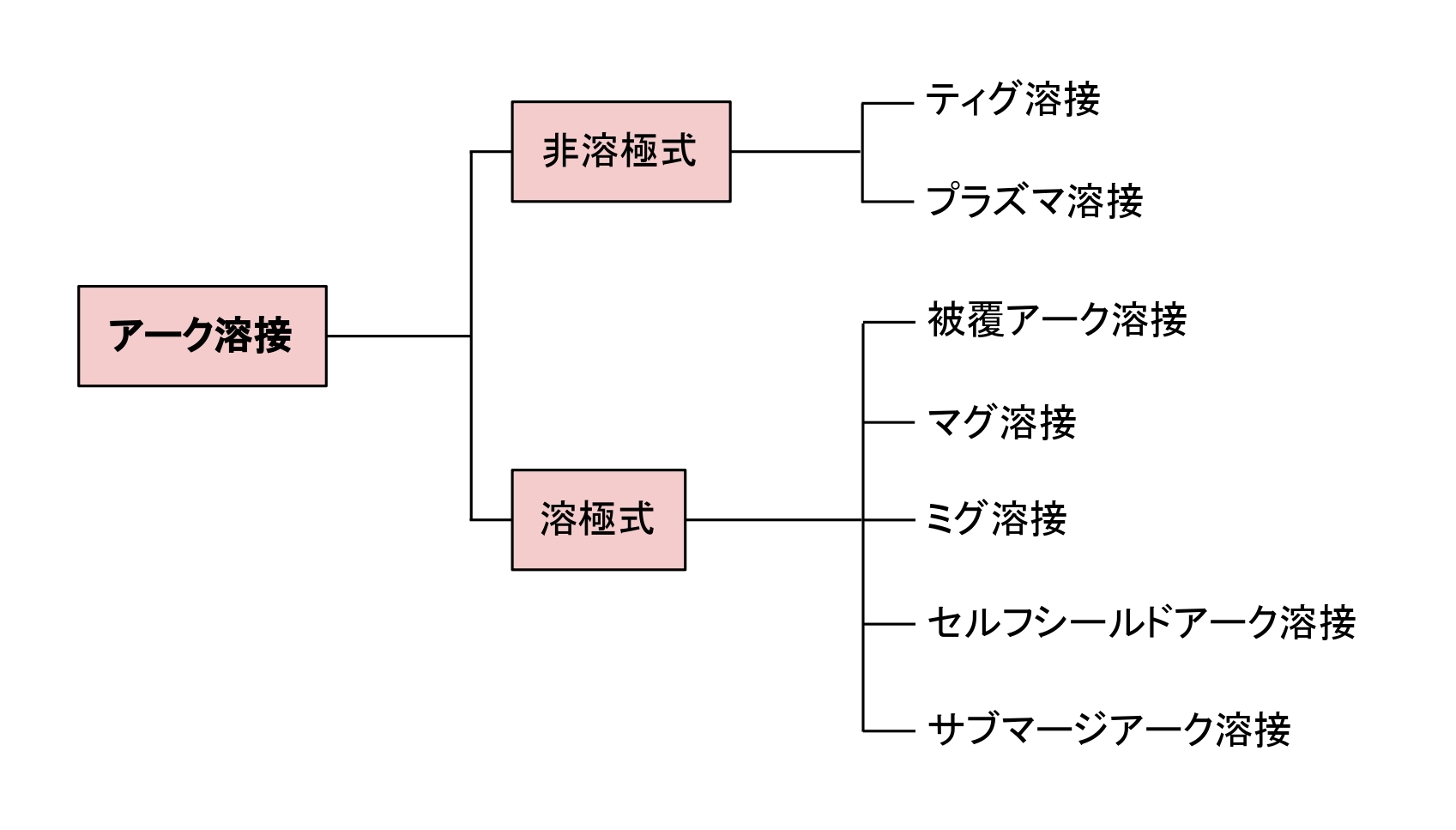

アーク溶接は、電極が溶けるものとそうでないものに大きく分類でき、その中でもさらに電極の素材やシールドガスの有無によって名称が異なります。

また、それぞれにメリットとデメリットがあり、対象の金属によって向き不向きもあるので、作業をする場合は特徴を理解した上で作業をしなくてはいけません。

この記事では、アーク溶接の特徴や種類を解説しました。加えて、アーク溶接が難しいとされる理由もまとめましたので、基礎知識としてご覧ください。

アーク溶接とは

アーク溶接は、アークと呼ばれる放電現象を使って行います。このアークは電弧(でんこ)とも呼ばれ、2つの電極に電位差が生じることで発生し、身近な例ではコンセントからプラグを引き抜く際に出るスパークのことです。

アークはとても高温で5,000〜20,000℃ほど。太陽の表面温度が約6,000℃なので相当高いと言えます。

この熱により対象の金属は溶けて混ざり合い、冷やし固めることで2つの金属を接合する仕組みです。

シールドガスの役割

アーク溶接ではシールドガスを使用するケースがあります。アークで溶けた金属は、大気に触れると酸化などを起こし、強度が低下する等の欠陥が出る場合があります。

これを防止するのがシールドガスです。アークの周りをシールドガスで覆うことにより大気と触れないようにしています。

アーク溶接の種類とメリット・デメリット

アーク溶接ではアーク放電を利用するため、必ず何かしらの電極が必要です。そして、電極には溶けるものと溶けないものがあり、前者は溶極式(消耗式)、後者は非溶極式(非消耗式)に分類されます。

また、それぞれの方法は使用するシールドガスも異なっています。それぞれがどんな電極やシールドガスを使っているのか、メリット・デメリットを踏まえてまとめました。

溶極式(消耗式)

▲溶極式電極での溶接

溶接の際に電極が溶けて消耗する方法が溶極式です。溶接する対象の金属(母材)と似た成分の金属棒やワイヤーを使用して作業を行います。

溶けた電極は、そのまま母材と混ざり合ってひとつになるため溶加材とも呼んでいます。溶加材は溶けて失われるので、定期的に交換する必要があります。

被覆アーク溶接

被覆アーク溶接は溶接の中で最も一般的な方法です。

設備を安く用意することができ、手作業で行われるため古くから親しまれています。

しかし、溶接スピードは遅く、溶け込みも比較的浅くなります。これは、あまり大きい電流だと被覆材が焼損して欠陥(ピットなど)につながるので、弱い電流で行う必要があるためです。

参考記事

ミグ・マグ溶接

ミグ溶接とマグ溶接は半自動アーク溶接とも呼ばれています。溶加材となるワイヤーが溶接トーチの中心を通っており、ワイヤーが自動的に送り込まれるため交換する手間がないという仕組みです。

半自動溶接ではシールドガスを使いますが、どれを使うかで名称が異なります。

- ミグ溶接:不活性ガス(アルゴンなど)

- マグ溶接:不活性ガスと炭酸ガスの混合

両者の違いはシールドガスのみでそれ以外は同じです。ただし、マグ溶接は炭酸ガスが化学反応するため、アルミニウム等の非鉄金属は溶接ができません。

セルフシールドアーク溶接

セルフシールドアーク溶接は、ミグ・マグ溶接と同じく自動的にワイヤーがトーチから送られる仕組みです。ただし、シールドガスは使っておらず、ワイヤーの被覆材がガスになってシールドの役割を果たしています。

風に強いので屋外でも作業ができ、被覆アーク溶接よりも早く接合できます。一方で、ヒュームと呼ばれる小さな金属の粒子が多く発生するため注意が必要です。

サブマージアーク溶接

サブマージアーク溶接も自動でワイヤーを送る仕組みです。シールドガスは使いませんが、代わりに被覆材(フラックス)を溶接する箇所に散布して作業を行います。

ただし、設備費は大きくなり、フラックスを散布するので溶接する際の姿勢が限定される点は大きなデメリットです。

非溶極式(非消耗式)

▲非溶極式電極での溶接

溶接の材に電極が溶けない方法が非溶極式です。電極が溶けないように熱に強いタングステンを使い、溶加材を別に追加して作業が行われます。

電極がなくならず、アークも一定に保ちやすいため、長時間かつ正確な溶接が可能です。そのため、薄い板や複雑な形状でも溶接ができるのが非溶極式の特徴と言えます。

ティグ溶接

ティグ溶接は、タングステンの電極に不活性のシールドガスを用いる手法です。溶接機には直流と交流があり、対象の金属によって切り替える必要があります。

高温で作業が行えるので多くの金属を溶接することができ、空気を遮断しているのでピットなどの欠陥も防げる点がメリットです。

一方で、溶接の速度は遅いので大量生産には向いていません。加えて、不活性ガスは高いので練習機会も少なくスキルが得にくいので、個人差が大きくなる点はデメリットです。

プラズマ溶接

プラズマ溶接は、プラズマガスをノズルで細く絞ってプラズマのアークを発生させて行う方法です。ティグ溶接よりも熱源が集中するため、狭い幅で深い溶け込みができます。

他の溶接法と比べて高い施工性がありますが、一方で導入する際の価格が高く、トーチの操作が難しい点はデメリットです。

アーク溶接が難しい理由

アーク溶接は他の溶接法と比べて最も難しいとされています。ほとんどの作業を人が行うため、作業者の技術がそのまま反映されており、仕上がりも大きく異なってしまうのです。

- どの道具を使えば良いか?

- 溶接速度はどのくらいか?

- ビードの幅はどうか?

これらは知識だけではなく、作業者が実際に経験をして得られるものでもあります。見た目は綺麗に接合していても、溶け込んでおらず強度がない可能性もあるのです。

株式会社新進では、半世紀にわたり溶接のコーディネートをしてきました。お困りの際は以下のページよりお気軽にお問い合わせください。

※当社は業者・企業様向けの金属加工サービスを提供しております。

※個人のお客様のご相談は現在承っておりませんので、ご了承ください。

関連記事

- 溶接の分類|代表的な溶接の種類と各金属に不向きな方法を解説

- 溶接なら大阪の株式会社新進へ|製品例と依頼の流れを紹介

- アーク溶接の作業手順|事前準備や基本の流れ、注意点について解説

- アーク溶接6つの危険予知|具体的な5つの安全対策を紹介