営業時間(9:00-18:00 )

COLUMN

読み物

リーマ加工とは?|特徴やドリルとの違い、手順やトラブルの原因を解説

穴あけ加工

2026.2.19

リーマ加工とは、すでに空けられた穴を滑らかな面に仕上げるための仕上げ加工のことです。リーマ加工を施すことにより、寸法や加工面の粗さ、円の形などの様々な質を高めることができます。

手順としては、まずはドリルで穴を開けて、その後にリーマ加工という流れになります。ですが、リーマを通すことで逆に質の悪い穴になる可能性もあるため、具体的な方法や対策を知ることが大切です。

この記事では、リーマ加工の特徴や種類についてまとめました。加えて、リーマ加工の進め方や、よくあるトラブルについても解説していますのでご覧ください。

リーマ加工の特徴

リーマ加工の特徴は、リーマと呼ばれる工具を使用している点です。ドリルなどで開けた下穴に対し、リーマという多刃の工具を通し、穴の寸法精度と表面粗さを切削加工により向上させています。

上記のように、部品の組み立て精度や摺動(滑らかに動くこと)性能を高める重要な工程がリーマ加工なのです。

リーマとドリルの違い

リーマとドリルは、穴を加工するという点では共通ですが、以下3つで比較すると異なります。

| リーマ | ドリル | |

| 孔あけ | できない | できる |

| 役割 | 仕上げ | 荒加工 |

| 刃数 | 4~8枚 | 通常2枚 |

ドリルは金属に穴を作る工具で、切りくずの排出や工具剛性の影響を受けやすいです。一方のリーマは、すでにある穴の径や粗さを安定させるために使用するので穴は開けられません。

現場では、ドリル後にリーマで品質を高めるケースが多いです。

リーマ加工の種類

リーマには多くの種類がありますが、使用する環境や穴の形状によって使い分けます。それぞれの特徴を解説します。

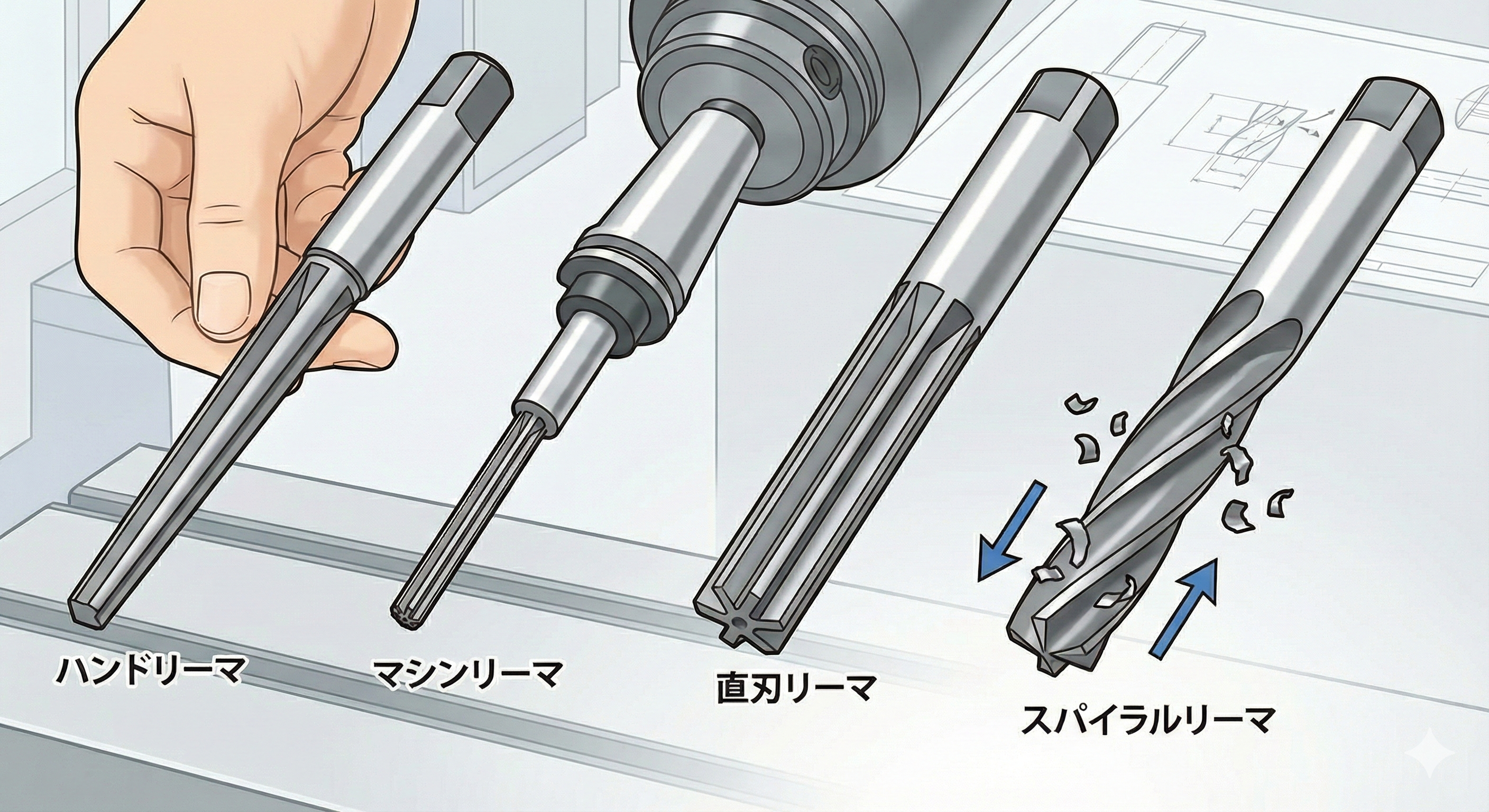

使用方法による種類

使用方法による分類は以下の通りです。

- ハンドリーマ

- マシンリーマ

ハンドリーマは手作業で使用されており、穴に入りやすいように先端の食いつき部が長く設計されています。

一方、旋盤などの工作機械に取り付けるのがマシンリーマで、食いつき部が短く、効率的に加工できるように設計されています。

刃の形状による種類

刃の形状による分類は以下の通りです。

- ストレートリーマ(直刃)

- スパイラルリーマ(ねじれ刃)

もっとも一般的なのはストレートリーマです。切りくずを刃の溝に溜めこみ、通り穴と止まり穴の両方に使用できます。

スパイラルリーマはドリルのようにねじれており、片側のねじれは通り穴用で切りくずを前方に押し出し、もう一方は止まり穴用で切りくずを後ろに排出する構造です。

リーマ加工の手順

品質の高い穴を開けるためには、その手順がとても重要です。いきなりドリルを通すのではなく、ズレを防ぐための手順を踏む必要があります。

- 位置決め(センタリング)

センタードリルなどを使用し加工位置に小さなくぼみをつける。

- 下穴開け(ドリル加工)

仕上がり径よりも少し小さいサイズのドリルで穴を開ける。

- 面取り(チャンファー)

穴の入り口の面取りをして広げる。

- 仕上げ(リーマ加工)

適切な切削油を使用して低速回転で通す。

面取りをすると、リーマが穴に入っていく際のガイドとなります。これにより、リーマのブレを防止でき、芯ズレを防いでスムーズに食いつかせることが可能です。

リーマ加工の精度と下穴

リーマ加工において最も重要なのは、前工程である下穴の精度です。リーマは下穴に追従するため、下穴が曲がっていたりバリが残っていると、仕上がりが崩れやすくなります。

下穴で意識する点としてはリーマの取り代(削る厚み)です。

| 取り代の量 | 影響 |

| 多すぎる | 切削抵抗が大きくなり、リーマが破損する可能性が高まる |

| 少なすぎる | リーマが表面で滑り、加工面が荒くなる可能性が高まる |

なお、リーマで削る厚みは0.2mm程度を目安となります。そのため、直径10.0mmのリーマと通す場合は、下穴を9.8mm程度で開けるのが一般的です。

リーマ加工のトラブルと対策

リーマ加工では、様々なトラブルが起きる可能性が高いです。ですが、その内容と原因を知ることにより、高品質な加工が可能になります。

具体的なトラブルは次の通りです。

- 穴が大きくなる

- 加工面が荒れる

- ビビリが発生する

- 入り口だけ広がる

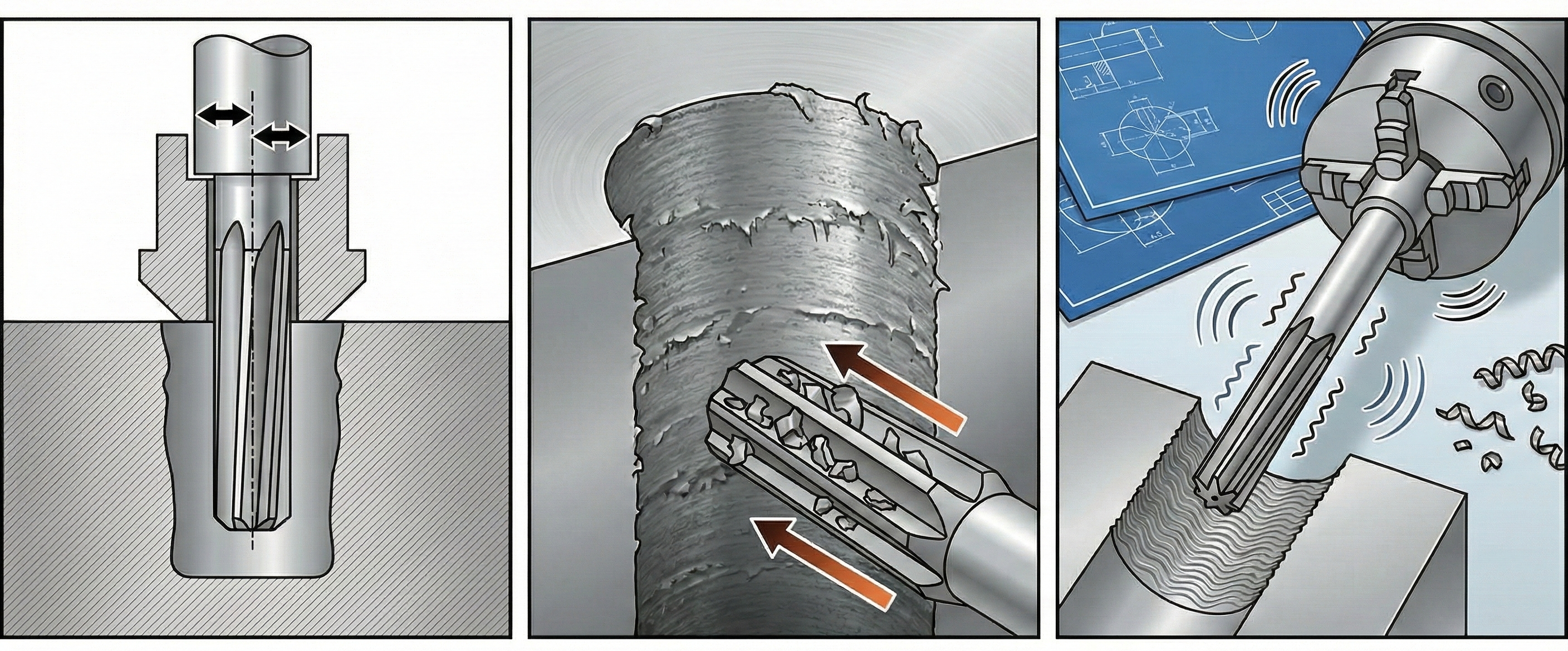

穴が大きくなる

穴が狙った寸法より大きくなってしまう現象です。原因としては、主軸と下穴の中心がズレる芯ズレや、刃先に切りくずが溶着することで、実質的に径が太くなっていることが考えられます。

加工面が荒れる

穴の内側がざらざらになったり、えぐれたような傷がつく現象です。原因としては切削速度が速すぎる、または送り速度が遅すぎるために発生します。

ビビリが発生する

加工中に金属や工具に振動が発生して、加工面に波模様ができる現象です。原因としては、工具の突出しが長い、あるいは加工物の固定が弱い場合に起きると考えられます。

対策としては、不等分割リーマを使用することです。不等分割リーマは刃の間隔がランダムになっており、物理的にビビリを打ち消す効果があります。

入り口だけ広がる

穴の入り口が広がり、ラッパ状になる現象(ベルマウス)です。原因としては、芯ズレや食いつきが悪いことによるリーマの振れが考えられます。

以上です。株式会社新進では、大阪九条の町職人300名と連携し、リーマなどの金属加工をコーディネートしています。

お困りの際は以下のページからお気軽にお問い合わせください。

※当社は業者・企業様向けの金属加工サービスを提供しております。

※個人のお客様のご相談は現在承っておりませんので、ご了承ください。