営業時間(9:00-18:00 )

COLUMN

読み物

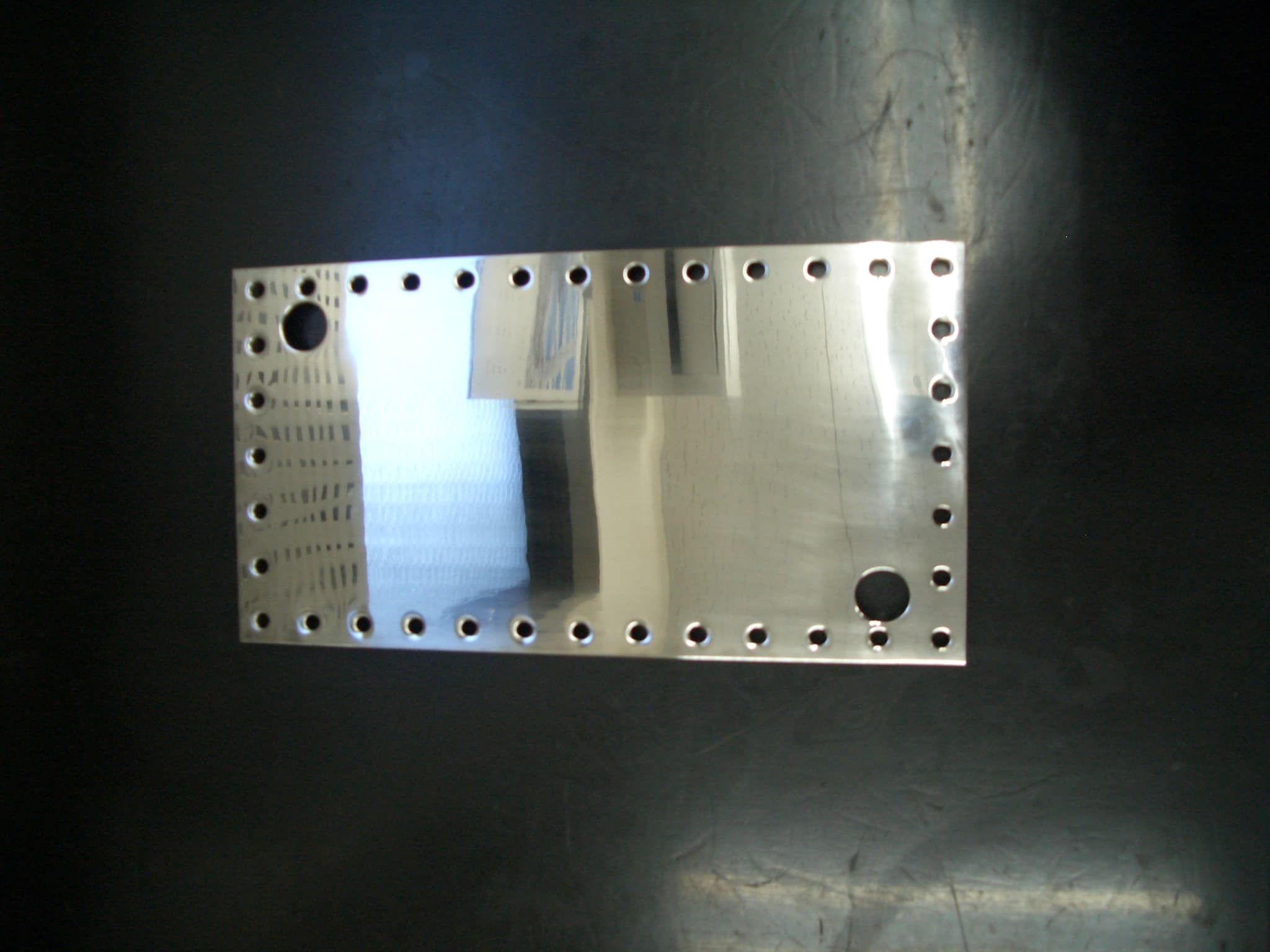

ステンレスに放電加工が適している理由と加工上の注意点を解説

ステンレス

2025.8.7

ステンレスは加工が難しい金属のひとつですが、実は放電加工はこのステンレスに有効な手段です。

その理由は、ステンレスに直接触れる必要がないことや、硬度の影響が少ないなど、様々な利点があります。

また、放電加工はワイヤーカットや型彫りなど、必要な形状を高い品質で仕上げられる技術があります。しかし、黒色の酸化皮膜が発生するなど、気をつけるべき点もあるので注意が必要です。

この記事では、ステンレスの放電加工が適している理由と具体的な加工方法、加工上の注意点を解説しました。

ステンレスに放電加工が有効な理由

ステンレスはよく使用される金属材ですが、加工が難しいとも言われています。しかし、放電加工は次に示すステンレス加工の問題点をクリアできるため、とても有効な手段なのです。

- 非接触で加工ができる

- 金属くずによる表面傷ができない

- 硬度の影響を受けにくい

非接触で加工ができる

切りくずとの親和性の高いステンレスは、金属くずが工具に引っ付きやすいです。ですが、放電加工はステンレスと直接接触することがないので、工具を痛めることなく加工することが可能す

金属くずによる表面傷ができない

ステンレスは表面が酸化皮膜で覆われています。この皮膜が傷つくと、その部分が錆びる可能性が高まりますが、放電加工ならその心配はいりません。

皮膜が傷つくケースは、切削した際に発生する金属くずによるケースが多いです。放電加工では金属くずが出ないので、可能性はかなり低くなります。

硬度の影響を受けにくい

放電加工の基本的な仕組みは、電流による熱を加えて溶かす、というものです。つまり、対象金属の誘電性の良し悪しは関係しますが、工具で物理的に加工するわけではないので、硬度は基本的に関係ありません。

加えて、工具での加工だとステンレスは硬化します(加工硬化)。しかし、放電加工は機械的な応力がないので、途中で加工が難しくなることもないのです。

ステンレスに使われる放電加工の種類

放電加工と一括りに言いますが、その方法はいくつかに分けることができます。ステンレスに求める形状によって方法を変えるのですが、具体的には次の通りです。

- ワイヤーカット放電加工(WEDM)

- 型彫り放電加工(Sinking EDM)

- 細穴放電加工(Small Hole EDM)

ワイヤーカット放電加工(WEDM)

ワイヤーを電極として使い、そこに電気を通してステンレスを加工する方法です。切断することが可能で、精密部品のスリットや医療器具の外形などを作るために用いられます。

型彫り放電加工(Sinking EDM)

あらかじめ型をとったワークにステンレスを当て、放電をして加工物を溶かし、ワークの型を転写する方法です。溝や穴あけなどをすることができ、凹凸部分や微細な彫刻、精密金型の成形に用いられています。

細穴放電加工(Small Hole EDM)

とても細いパイプや丸棒を電極として使用し、電流を流した熱で小さな穴をあける方法です。1mm以下の微細な穴あけが可能で、ジェットエンジンなどに使われるブレードの冷却穴を開ける際に用いられます。

ステンレスに放電加工をする上での注意

放電加工は、ステンレスにとても有効な手段です。しかし、条件次第では高い品質で加工ができない可能性もあるので、以下の内容には特に気をつけましょう。

- ステンレスの種類を確認する

- 黒色酸化皮膜への対応を検討する

放電加工は金属の導電性が低いとうまくいきません。基本的にステンレスは誘電性が高いので適していますが、析出硬化系(例:SUS630)は熱処置の状態で誘電性が低い傾向があるので注意が必要です。

また、放電加工で溶けたステンレスはまた凝固しますが、黒色の酸化膜として残るケースがあります。この状態が良くない場合は、後工程で研磨やエッチングなどの処理を検討しましょう。

以上です。株式会社新進では、ステンレス以外でも様々な金属加工のコーディネートをしています。

お困りの場合は、以下ページよりお気軽にお問い合わせください。

※当社は業者・企業様向けの金属加工サービスを提供しております。

※個人のお客様のご相談は現在承っておりませんので、ご了承ください。